Что лучше силикон или полиуретан для форм?

В этой статье вы можете познакомиться с плюсами и минусами силиконовых и полиуретановых компаундов и определиться, какой материал подойдет под ваши задачи.

На рынке формовочных материалов представлен большой выбор и силиконовых и полиуретановых компаундов и особенно начинающему формоделу сложно определиться, какой же материал им выбрать, что лучше силикон или полиуретан? и какая марка силикона или полиуретана им подойдет.

Поэтому мы решили написать эту статью и рассказать особенности того или иного материала.

Хочу обратить ваше внимание, что для производства разных изделий или решений разных технических задач клиента, применяется: или силикон, или полиуретан. Поэтому говорить, что силикон лучше, или полиуретан лучше ― не корректно!

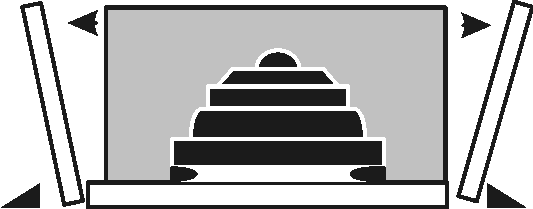

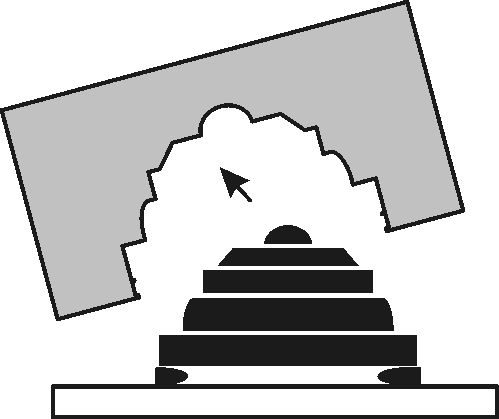

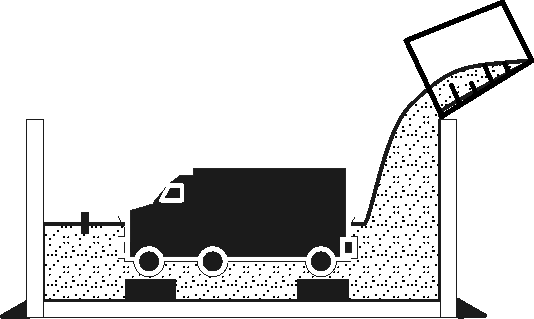

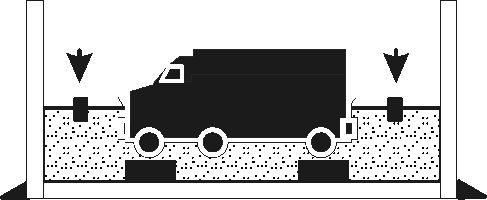

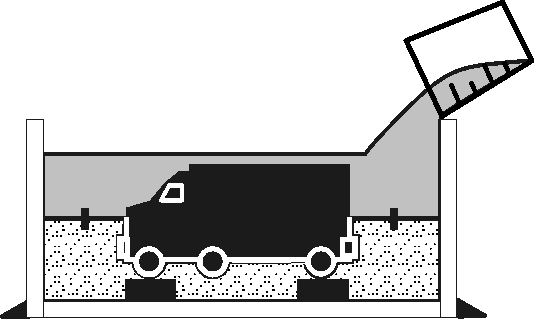

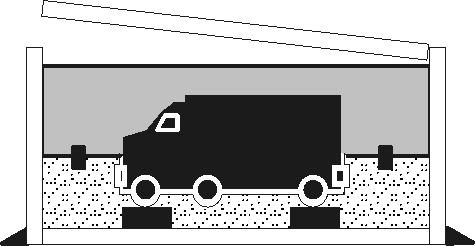

К примеру: т.к. по своим химическим свойствам силикон не держит щелочь, то совершенно очевидно, что в силиконовые формы нельзя заливать бетон, поскольку форма очень быстро будет выходить из строя. И значит под заливку бетона определенно надо использовать полиуретан.

Или: т.к. мах температура которую держит полиуретан это +110°С, то в неё уже нельзя заливать материалы которые в процессе отверждения разогреваются, а это почти все виды смол, не говоря уж про легкоплавкие металлы.

В тоже время полиуретаны более прочные и аброзиво-стойкие, поэтому если вы планируете заливать гипс, алибастр или композиции которые разогреваются в процессе отверждения не выше +80 °С, лучше использовать полиуретаны.

Силиконы:

Бывают 2-х видов: на оловянном катализаторе и на платиновом катализаторе.

| плюс | минус |

силикон на оловянном и платиновом катализаторе | Широкий рабочий диапазон температур, от - 60 до +300°С, следовательно можно смело в эти формы заливать различные виды смол, гипс, воск, мыло, пластик, ппу, легкоплавкие металлы (такие как олово) | Не держат щелочные составы, поэтому в них не желательно заливать бетон, формы очень быстро выходят из строя |

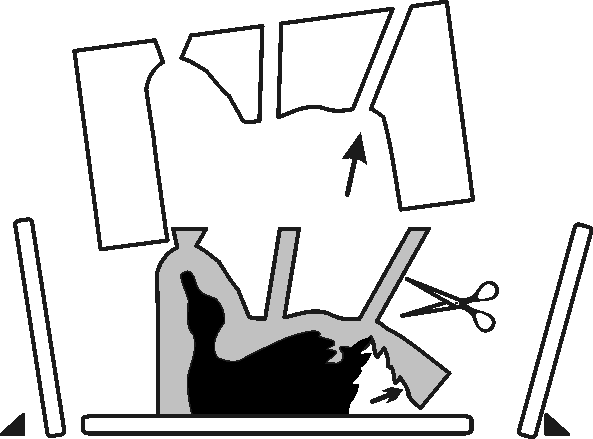

высокие прочностные показатели на разрыв и удлинение | у силиконов на оловянном катализаторе низкие показатели на раздир (если образовалась трещина в форме то по этой трещине легко рвется, поэтому при изготовлении формы, её желательно дополнительно армировать марлей или капроном) | |

легкость в применение, возможность использовать в домашних условиях. |

| |

нет остаточной деформации |

| |

к силиконам ничего не прилипает (за исключением силикона) |

| |

силикон на платиновом катализаторе | можно использовать для пищевой промышленности |

|

Полиуретан:

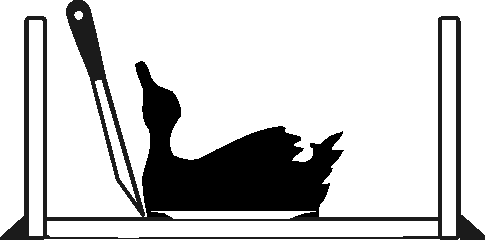

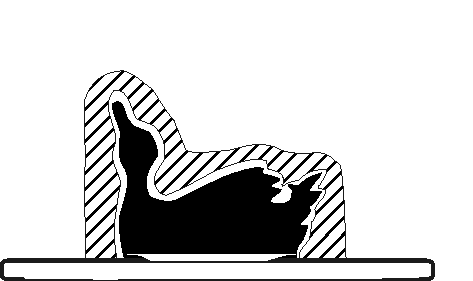

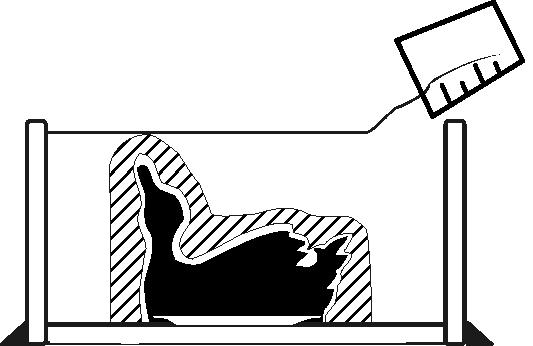

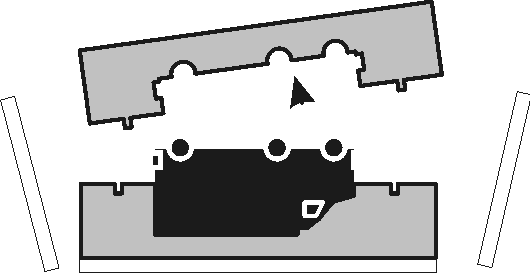

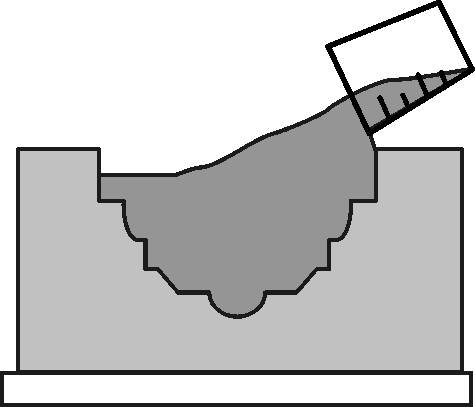

Так же бывает 2-х видов: наполненные и ненаполненные полиуретаны.

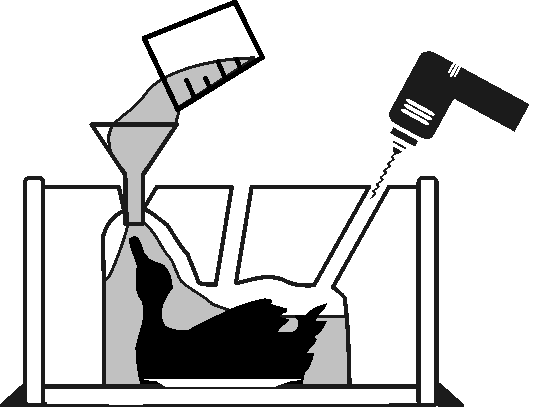

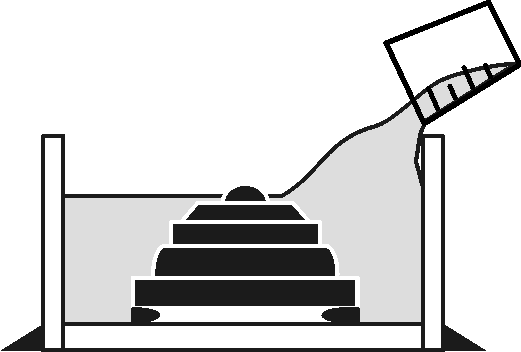

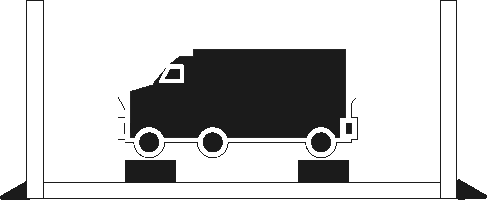

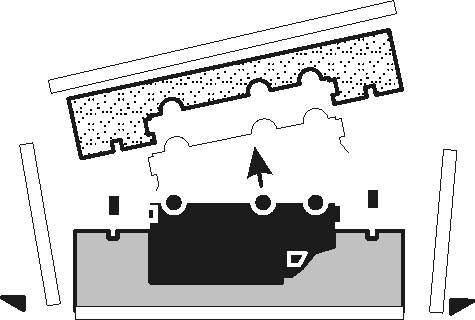

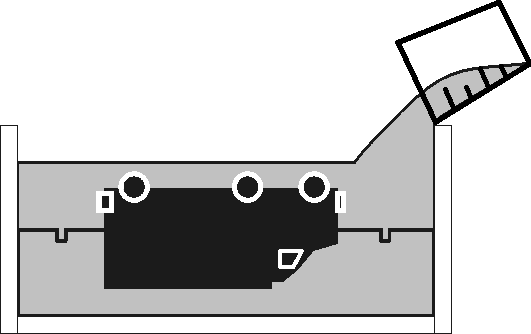

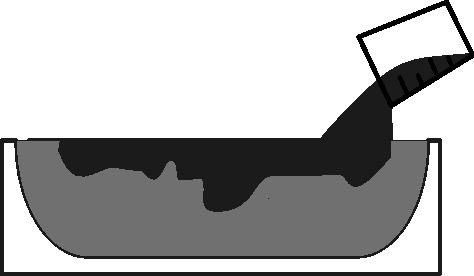

Наполненные полиуретаны (самый экономичный вариант), обычно, используют для последующей заливки гипса, ненаполненные - для бетона.

| плюс | минус |

наполненные и ненаполненные полиуретаны | ОЧЕНЬ высокие прочностные показатели на разрыв, раздир и удлинение. | максимальная температура которую держит полиуретан плюс 100 °С (+110 °С уже критическая), что ограничивает возможность его применения. |

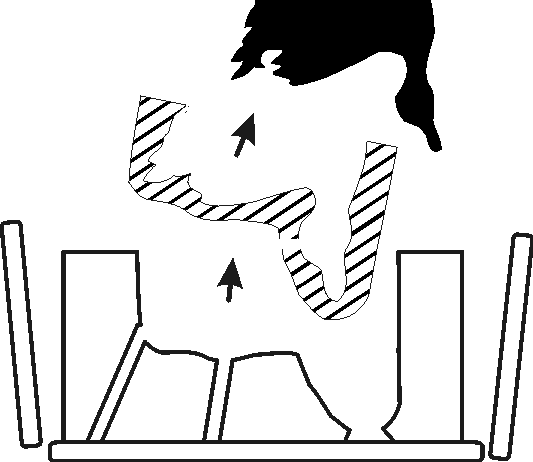

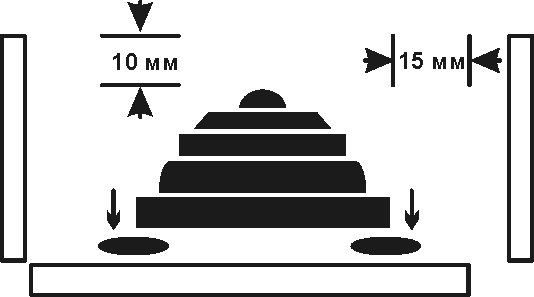

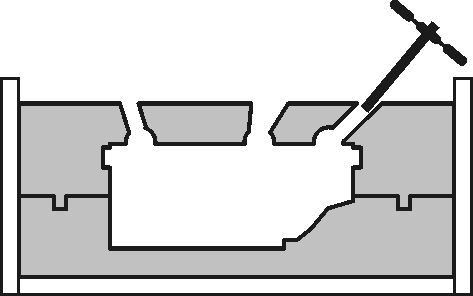

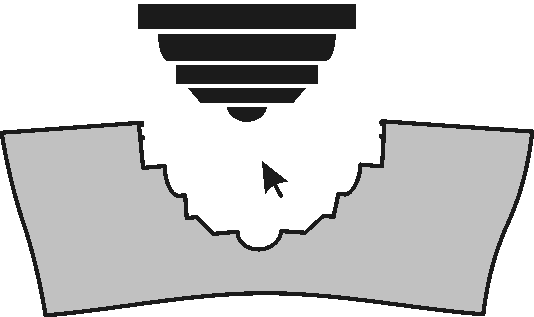

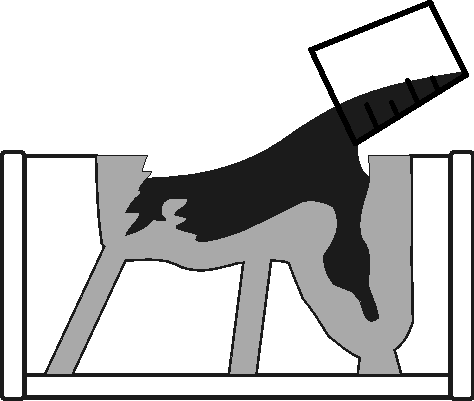

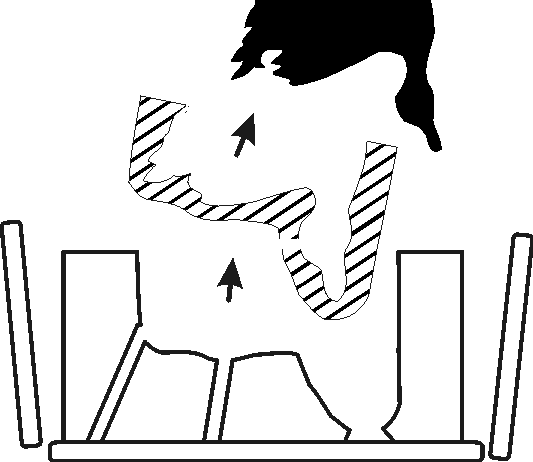

Высокая аброзивостойкость | При изготовлении формы обязательно необходима восковая разделительная смазка. Иначе жидкий полиуретан намертво прилипнет к вашей модели и опалубке. | |

Широкий диапозон твердостей от мягкой 30 по шору А, до очень твердой 95 по шору А (почти пластик), Следовательно клиент всегда может подобрать необходимую твердость чтобы форма хорошо держала геометрию и при этом не возникало труда с извлечением изделия из формы, как это часто возникает с пластиковыми формами. |

| |

легкость в применение, возможность использовать в домашних условиях. |

|

И немного информации по маркам силиконов и полиуретанов для форм которые мы производим.

Силиконы на оловянном катализаторе :

Силагерм 7130 ― жидкий заливочный силикон с твердостью по Шору 30 А (средняя твердость);

Силагерм 7140 ― жидкий заливочный силикон с твердостью по Шору 40 А;

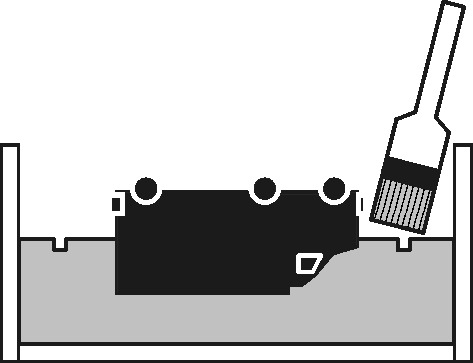

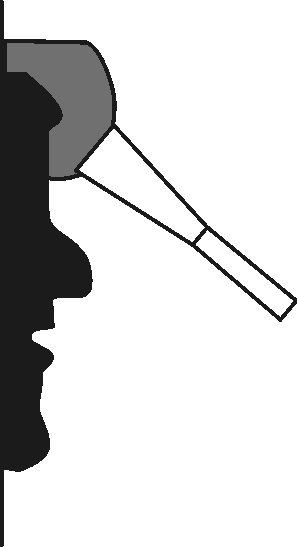

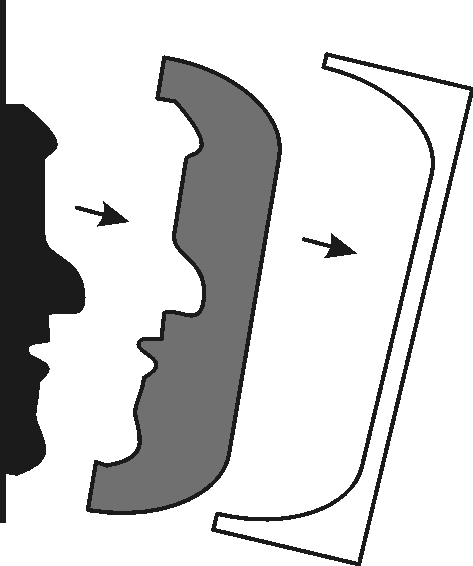

Силагерм 7220 ― вязкотекучий силикон с твердостью по Шору 20А (очень мягкий силикон), можно наносить в обмазку;

Силагерм 7230 ― мягкий, пастообразный материал, наносится на вертикальные поверхности (по консистенции как вазелин), твердость по Шору 30 А.

Силиконы на платиновом катализаторе:

Силагерм 8020- заливочный силикон с твердостью по Шору 20 А (мягкая, эластичная резина)

Силагерм 8030- вязкотекучий силикон с твердостью по Шору 30 А (средняя твердость)

Силагерм 8040 - вязкотекучий силикон с твердостью по Шору 40 А.

Полиуретановые компаунды для форм:

Силагерм 6030 ― жидкий полиуретан с твердостью по Шору 30 А, используют для небольших изделий;

Силагерм 6040 ― жидкий полиуретан с твердостью по Шору 40 А, используют при производстве изделий размером до 75 см.

Силагерм 6050 ― жидкий полиуретан с твердостью по Шору 50 А, используют при производстве изделий размером до 100 см.

Силагерм 6060 ― жидкий полиуретан с твердостью по Шору 60 А (твердая резина), используют при производстве изделий размером от 100 см.

Силагерм 6070 и 6080 ― жидкий полиуретан с твердостью по Шору 70 и 80 А (твердая резина), используют при производстве изделий размером от 200 см.

Силагерм 6090 и 6095 ― жидкий полиуретан с твердостью по Шору 90 и 95 А (очень твердая резина), используют при производстве различных изделий (ролики, отбойники, сита и т.п.)

Наполненные полиуретаны для форм:

Силагерм 5020 - жидкий формовочный компаунд при отверждении получается очень мягкая, эластичная форма с твердостью 20 по Шору А.

Силагерм 5035 ― жидкий полиуретан с твердостью по Шору 30 А, используют для небольших изделий;

Силагерм 5045 ― жидкий полиуретан с твердостью по Шору 40 А, используют при производстве изделий размером до 75 см.

Силагерм 5240 ― обмазочный полиуретан с твердостью по Шору 40 А, используют при производстве изделий размером до 75 см.

Силагерм 5055 ― жидкий полиуретан с твердостью по Шору 50 А, используют при производстве изделий размером до 100 см.

Силагерм 5065 ― обмазочный формовочный полиуретан с твердостью по Шору 60 А, используют при производстве изделий и форм больших размером более 100 см.

Силагерм 5095 ― жидкий полиуретан с твердостью по Шору 90 и 95 А (очень твердая резина), используют при производстве различных изделий (ролики, отбойники, сита и т.п.)

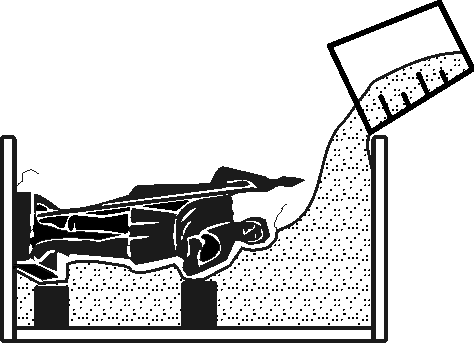

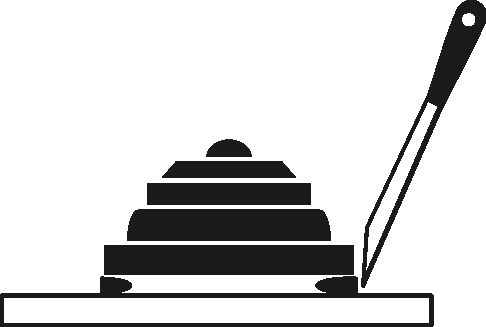

При производстве форм из полиуретана не забывайте обрабатывать модель и опалубку разделительным восковым составом Вс-М

Для получения цветных форм. полиуретановый компаунд можно подкрашивать с помощью красителей для ПУ.