Майские праздники

Позравляем с Майскими праздниками!

Режим работы:

27 апреля 2024 г -рабочий день(с 9:00 до 17:00).

с 28 апреля по 1 мая 2024 г - Выходные дни.

с 9 мая по 12 мая 2024 г - Выходные дни.

| 0 0 Корзина пуста |

ООО "ЭЛЕМЕНТ 14"

Официальный дистрибьютор на территории России и стран СНГ по продаже и продвижению торговой марки - СИЛАГЕРМ

Позравляем с Майскими праздниками!

Режим работы:

27 апреля 2024 г -рабочий день(с 9:00 до 17:00).

с 28 апреля по 1 мая 2024 г - Выходные дни.

с 9 мая по 12 мая 2024 г - Выходные дни.

Дорогие мужчины, поздравляем Вас с праздником!

Режим работы:

22 февраля 2024 г, работаем с 9:00 до 17:00.

23, 24, 25 февраля 2024 г - выходные дни.

Уважаемые покупатели!

Поздравляем Вас с Наступающим Новым Годом!!!

Крайний рабочий день в 2023 году-29 декабря(с 10:00 до 15:00).

С 30 декабря 2023 г по 8 января 2024 г(включительно) - Выходные дни.

Уважаемые клиенты!

Информируем вас о том, что крайний день отгрузки тк ПЭК в регионы перед Новогодними праздниками - 20 декабря 2023 г. (заявку на ТК сдаём во вторник, оплата должна поступить заранее).

Первая отгрузка в регионы после праздников состоится 12 января 2024 г.

Просьба планировать заказы с учетом этой информации.

Так как склад работает крайний день-29 декабря(с 9:00 до 15:00), вы можете самостоятельно заказать забор и доставку груза после оплаты счёта.

Уважаемы покупатели!

Поздравляем Вас с Праздником!!!

4, 5, 6 ноября 2023 г - выходные дни.

Уважаемые покупателти!

Поздравляем Вас с праздником, С ДНЕМ РОССИИ!

12 июня - выходной.

22 февраля 2023 г - с 9:00 до 16:00

23 - 26 февраля 2023 г - ВЫХОДНЫЕ

Уважаемые клиенты!

Информируем вас о том, что крайний день отгрузки тк ПЭК в регионы перед Новогодними праздниками - 21 декабря 2022 г. (заявку на ТК сдаём во вторник, оплата должна поступить заранее).

Первая отгрузка в регионы после праздников состоится 12/13 января 2023 г.

Просьба планировать заказы с учетом этой информации.

Так как склад работает крайний день-30 декабря(с 9:00 до 15:00), вы можете самостоятельно заказать забор и доставку груза после оплаты счёта.

ООО "Элемент 14" является официальным дистрибьютором российской производственной компании ООО "ПО "Технология-Пласт".

Мы специализируемся на оптовых, мелкооптовых и розничных поставках продукции для электротехнической промышленности, для приборостроения, для производства отделочных материалов, для реставрации и других отраслей народного хозяйства.

Сотрудничество с нами выгодно потому, что мы:

- успешно осуществляем прямые поставки химической продукции российского производства в любой регион России;

Продукция:

Сотрудничество с ООО «Элемент 14» - это выбор в пользу высокого качества продукции, удобного сервиса в поставках, гибкой ценовой политики и эффективного взаимодействия.

* информация на сайте не является публичной офертой

Тонкости работы и основные ошибки при работе с жидким полиуретановым пластиком в силикон для форм.

На рынке заливочных полиуретановых пластиков представлены жидкие пластики компаний:

Силагерм 4010 – ПО Технология-Пласт, (Россия)

АДВ 14 – НПФ Адгезив, (Россия)

AXSON F- SikaAxson, (Франция)

Химический состав жидких пластиков в основном идентичен, отличие заключается в большем или меньшем процентном соотношении сухого наполнения (осушители, добавки влияющие на доп.свойства пластика) и добавками для стойкости к УФ излучению.

По физико-механическим свойстам – пластики так же идентичны. Отличие во времени жизни заливочных пластиков в зависимости от марок от 3 до 30 минут и в линейке импортных пластиков – в зависимости от сухого наполнителя, придающие доп.свойства пластику (более высокая или меньшая твердость по Шору Д, трудногорючесть, теплостойкость). Жидкие полиуретановые пластики - это двух компонентные материалы, состоящие из жидких компонентов, которые после смешения и заливки в форму полимеризуются и приобретают свойства твердого пластика с заданной формой конфигурацией.

Основное правило при работе с жидким пластиком: Отсутствие влаги!

Все жидкие пластики, любого производителя, особо чувствительны к влаге. Формы под заливку пластика должны быть абсолютно сухими. Даже небольшое количество воды может привезти к появлению пузырей (эффекта вспенивания), недоотверждения пластика, эффекту рыхлости. Рекомендуемая влажность воздуха при работе с материалами не более 50%.

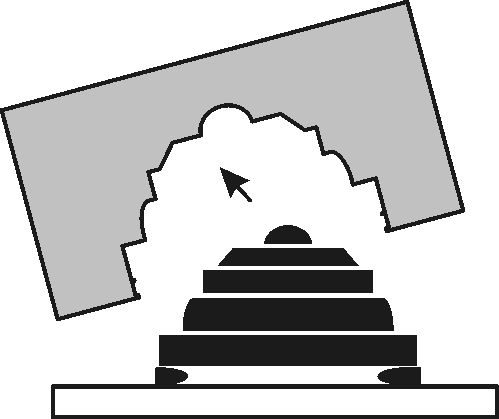

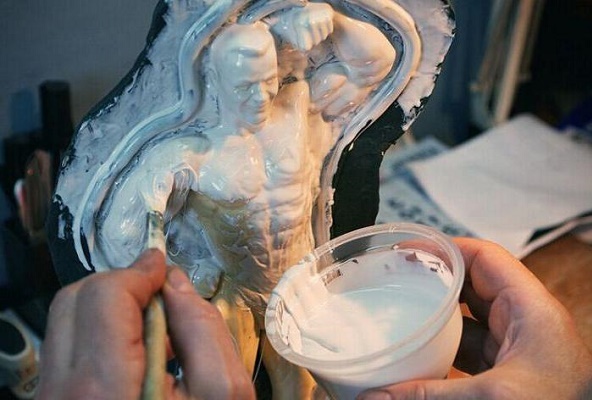

В качестве формы под заливку пластика обычно используют силикон для форм (для не сложных форм -формовочный компаунд Силагерм 7130 – на оловянном катализаторе, для сложных форм Силагерм 8030 – на платиновом катализаторе). Основное преимущество форм, изготовленных из силикона это антиадгезионные свойства, т.е. форму не надо смазывать перед заливкой пластика, а так же стойкость силикона к высоким температурам до + 250°С. При отверждении жидкий пластик выделяет тепло, и формы из силикона выдерживают существенно больше циклов, чем формы изготовленные из других полимеров.

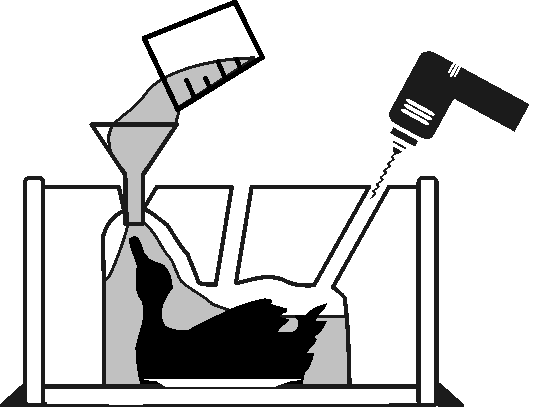

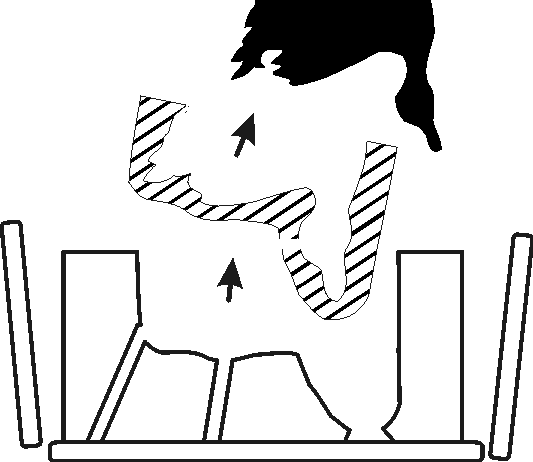

Ещё одно правило которое необходимо соблюдать с любыми марками жидких пластиков: Обязательное перемешивание компонентов в таре поставке!

Если материал поставляется в канистрах, то интенсивное встряхивание каждого компонента. В состав компонентов пластика входит «осушитель», который начинает работать, как только пластик в жидком состоянии соприкасаться с влагой воздуха и не дает ей воздействовать на пластик. Осушитель имеет плотность выше чем остальные компоненты пластика, поэтому допускается расслоение и высаживание «осушителя» в осадок. Поэтому очень важно поднять его и хорошо гомогенизировать с остальными компонентами до однородного состояния. Если компоненты перед смешением не перемешать, то пластик может: недоотвердиться, быть рыхлым, выделять маслянистость, вспениваться и не соответствовать заявленным свойствам.

Единовременное смешение большого объема пластика не желательно!

При работе с жидким пластиком – есть тонкость, которую не все знают и мастера, которые имеют небольшой опыт работы с жидкими пластиками, иногда делают ошибки. При смешении жидкого пластика рекомендуется замешивать небольшие количества. Если изделие объемное и требуется много материала, то желательно смешивать и заливать частями. Материал друг к другу прилипает. Подробнее: при смешении от 10 до 500 гр компонентов время жизни материала соответствует указанным значением производителя, при увеличении, в весовом соотношении, компонентов время жизни пластика сокращается (в зависимости от марки пластика и веса от 10 сек до 15 минут). К примеру: При смешении 500 гр жидкого пластика Силагерм 4010 – время жизни материала 10 минут (при комнатной температуре 20-22°С), однако при одновременном смешении уже 3кг – время жизни сокращается до 3 минут. Или к примеру китайский пластик со временем жизни 4 минуты (при единовременном смешении до 500гр), при смешении уже 2,5кг имеет время жизни 20-25 сек. Поэтому при выборе пластика обращайте внимание на время жизни материала, поскольку Вам помимо необходимого времени на тщательное перемешивание компонентов, необходимо будет ещё учитывать время на выход пузырьков воздуха, которые намешиваются при смешении компонентов.

Советы и правила описанные в данной статье – это опыт и знания наших разработчиков и наших клиентов. Надеемся, что они будут полезны Вам в вашей работе.

Если Вы увидели неточность, либо у Вас так же, есть желание поделиться опытом, и решением проблем, которые могут возникнуть при работе с жидкими пластиками и не прописанные в этой статье, то будем благодарны за ваши советы и опыт.

С уважением,

Коллектив "ПО "Технология-Пласт"

В этой статье вы можете познакомиться с плюсами и минусами силиконовых и полиуретановых компаундов и определиться, какой материал подойдет под ваши задачи.

На рынке формовочных материалов представлен большой выбор и силиконовых и полиуретановых компаундов и особенно начинающему формоделу сложно определиться, какой же материал им выбрать, что лучше силикон или полиуретан? и какая марка силикона или полиуретана им подойдет.

Поэтому мы решили написать эту статью и рассказать особенности того или иного материала.

Хочу обратить ваше внимание, что для производства разных изделий или решений разных технических задач клиента, применяется: или силикон, или полиуретан. Поэтому говорить, что силикон лучше, или полиуретан лучше ― не корректно!

К примеру: т.к. по своим химическим свойствам силикон не держит щелочь, то совершенно очевидно, что в силиконовые формы нельзя заливать бетон, поскольку форма очень быстро будет выходить из строя. И значит под заливку бетона определенно надо использовать полиуретан.

Или: т.к. мах температура которую держит полиуретан это +110°С, то в неё уже нельзя заливать материалы которые в процессе отверждения разогреваются, а это почти все виды смол, не говоря уж про легкоплавкие металлы.

В тоже время полиуретаны более прочные и аброзиво-стойкие, поэтому если вы планируете заливать гипс, алибастр или композиции которые разогреваются в процессе отверждения не выше +80 °С, лучше использовать полиуретаны.

Силиконы:

Бывают 2-х видов: на оловянном катализаторе и на платиновом катализаторе.

| плюс | минус |

силикон на оловянном и платиновом катализаторе | Широкий рабочий диапазон температур, от - 60 до +300°С, следовательно можно смело в эти формы заливать различные виды смол, гипс, воск, мыло, пластик, ппу, легкоплавкие металлы (такие как олово) | Не держат щелочные составы, поэтому в них не желательно заливать бетон, формы очень быстро выходят из строя |

высокие прочностные показатели на разрыв и удлинение | у силиконов на оловянном катализаторе низкие показатели на раздир (если образовалась трещина в форме то по этой трещине легко рвется, поэтому при изготовлении формы, её желательно дополнительно армировать марлей или капроном) | |

легкость в применение, возможность использовать в домашних условиях. |

| |

нет остаточной деформации |

| |

к силиконам ничего не прилипает (за исключением силикона) |

| |

силикон на платиновом катализаторе | можно использовать для пищевой промышленности |

|

Полиуретан:

Так же бывает 2-х видов: наполненные и ненаполненные полиуретаны.

Наполненные полиуретаны (самый экономичный вариант), обычно, используют для последующей заливки гипса, ненаполненные - для бетона.

| плюс | минус |

наполненные и ненаполненные полиуретаны | ОЧЕНЬ высокие прочностные показатели на разрыв, раздир и удлинение. | максимальная температура которую держит полиуретан плюс 100 °С (+110 °С уже критическая), что ограничивает возможность его применения. |

Высокая аброзивостойкость | При изготовлении формы обязательно необходима восковая разделительная смазка. Иначе жидкий полиуретан намертво прилипнет к вашей модели и опалубке. | |

Широкий диапозон твердостей от мягкой 30 по шору А, до очень твердой 95 по шору А (почти пластик), Следовательно клиент всегда может подобрать необходимую твердость чтобы форма хорошо держала геометрию и при этом не возникало труда с извлечением изделия из формы, как это часто возникает с пластиковыми формами. |

| |

легкость в применение, возможность использовать в домашних условиях. |

|

И немного информации по маркам силиконов и полиуретанов для форм которые мы производим.

Силиконы на оловянном катализаторе :

Силагерм 7130 ― жидкий заливочный силикон с твердостью по Шору 30 А (средняя твердость);

Силагерм 7140 ― жидкий заливочный силикон с твердостью по Шору 40 А;

Силагерм 7220 ― вязкотекучий силикон с твердостью по Шору 20А (очень мягкий силикон), можно наносить в обмазку;

Силагерм 7230 ― мягкий, пастообразный материал, наносится на вертикальные поверхности (по консистенции как вазелин), твердость по Шору 30 А.

Силиконы на платиновом катализаторе:

Силагерм 8020- заливочный силикон с твердостью по Шору 20 А (мягкая, эластичная резина)

Силагерм 8030- вязкотекучий силикон с твердостью по Шору 30 А (средняя твердость)

Силагерм 8040 - вязкотекучий силикон с твердостью по Шору 40 А.

Полиуретановые компаунды для форм:

Силагерм 6030 ― жидкий полиуретан с твердостью по Шору 30 А, используют для небольших изделий;

Силагерм 6040 ― жидкий полиуретан с твердостью по Шору 40 А, используют при производстве изделий размером до 75 см.

Силагерм 6050 ― жидкий полиуретан с твердостью по Шору 50 А, используют при производстве изделий размером до 100 см.

Силагерм 6060 ― жидкий полиуретан с твердостью по Шору 60 А (твердая резина), используют при производстве изделий размером от 100 см.

Силагерм 6070 и 6080 ― жидкий полиуретан с твердостью по Шору 70 и 80 А (твердая резина), используют при производстве изделий размером от 200 см.

Силагерм 6090 и 6095 ― жидкий полиуретан с твердостью по Шору 90 и 95 А (очень твердая резина), используют при производстве различных изделий (ролики, отбойники, сита и т.п.)

Наполненные полиуретаны для форм:

Силагерм 5020 - жидкий формовочный компаунд при отверждении получается очень мягкая, эластичная форма с твердостью 20 по Шору А.

Силагерм 5035 ― жидкий полиуретан с твердостью по Шору 30 А, используют для небольших изделий;

Силагерм 5045 ― жидкий полиуретан с твердостью по Шору 40 А, используют при производстве изделий размером до 75 см.

Силагерм 5240 ― обмазочный полиуретан с твердостью по Шору 40 А, используют при производстве изделий размером до 75 см.

Силагерм 5055 ― жидкий полиуретан с твердостью по Шору 50 А, используют при производстве изделий размером до 100 см.

Силагерм 5065 ― обмазочный формовочный полиуретан с твердостью по Шору 60 А, используют при производстве изделий и форм больших размером более 100 см.

Силагерм 5095 ― жидкий полиуретан с твердостью по Шору 90 и 95 А (очень твердая резина), используют при производстве различных изделий (ролики, отбойники, сита и т.п.)

При производстве форм из полиуретана не забывайте обрабатывать модель и опалубку разделительным восковым составом Вс-М

Для получения цветных форм. полиуретановый компаунд можно подкрашивать с помощью красителей для ПУ.

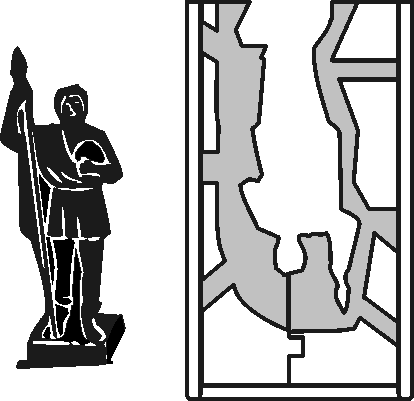

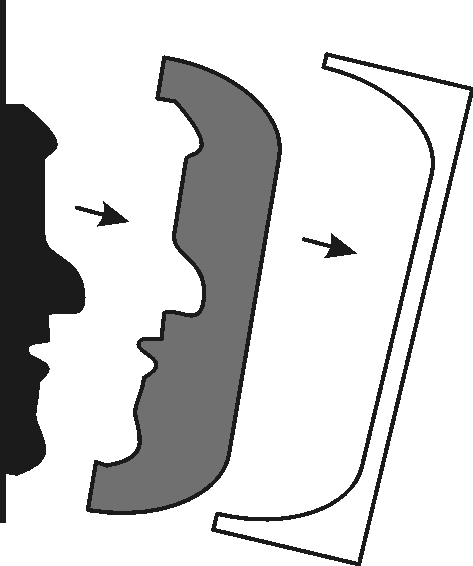

ТЕХНОЛОГИЯ СОЗДАНИЯ СИЛИКОНОВЫХ И ПОЛИУРЕТАНОВЫХ ФОРМ с помощью компаунда СИЛАГЕРМ

ОДНОСОСТАВНАЯ ОБОЛОЧКОВАЯ ФОРМА.

1 шаг.

Подготовьте оригинал.

2 шаг.

Подготовьте формовочный короб из дерева, пластика или металла. Зазор вокруг оригинала должен быть не менее 25 мм. Поместите полоску пластилина на дно короба по контуру нижней стороны оригинала. Вдавите нижнюю сторону оригинала в пластилин. Удалите весь выступающий пластилин.

3 шаг.

Покройте оригинал алюминиевой фольгой, а поверх нее толстым слоем (не менее 1 см) пластилина или глины.

4 шаг.

Соберите формовочный короб вокруг оригинала. Залейте гипсовым раствором и оставьте до полного отверждения.

Для создания легковесной формы вместо гипса можно использовать стеклопластик.

5 шаг.

Разберите короб. Достаньте гипс и сделайте в нем одно отверстие для заполнения и несколько для выхода воздуха. Удалите пластилин и фольгу с оригинала.

6 шаг.

Поместите гипс и собранный короб в исходное положение над оригиналом. Медленно заливайте через проделанное в гипсе отверстие силиконовый компаунд, пока он не заполнит все отверстия в гипсе.

7 шаг.

Оставьте отверждаться при комнатной температуре на 24 часа.

8 шаг.

Разберите короб, удалите гипс и снимите готовую силиконовую форму с оригинала.

***

ДВУСОСТАВНАЯ ОБОЛОЧКОВАЯ ФОРМА.

1 шаг.

Подготовьте оригинал.

2 шаг.

Подготовьте формовочный короб с крышкой, сделанный из дерева, пластика или металла. Зазор вокруг оригинала должен быть не менее 25 мм.

3 шаг.

Оберните половину оригинала в алюминиевую фольгу (ту половину, которая окажется внизу при помещении оригинала в короб) и поместите его в короб на деревянных подставках (высота по 1 см). Залейте растопленный пластилин в короб до половины оригинала.

4 шаг.

Покройте оставшуюся часть оригинала алюминиевой фольгой, а поверх нее - толстым слоем пластилина или глины (не менее 1 см). Вставьте в пластилин колышки на местах будущих замков.

5 шаг .

Залейте гипс в короб до уровня крышки короба и оставьте до полного отверждения.

6 шаг.

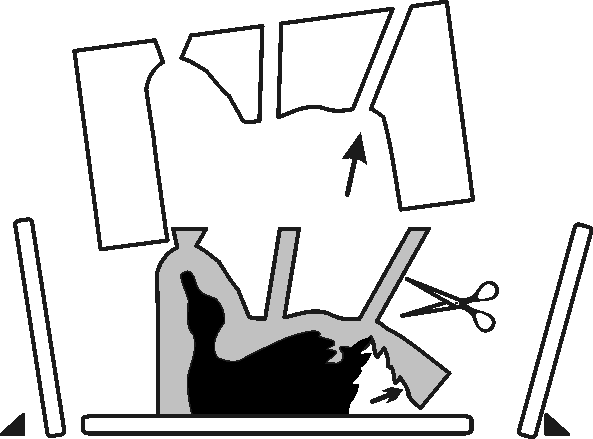

Разберите короб. Достаньте гипс и сделайте в нем одно отверстие для заполнения и несколько для выхода воздуха. Удалите пластилин и фольгу с оригинала.

7 шаг.

Поместите гипс и собранный короб в исходное положение над оригиналом. Медленно заливайте через проделанное в гипсе отверстие силиконовый компаунд, пока он не заполнит все отверстия в гипсе.

8 шаг.

Оставьте отверждаться при комнатной температуре на 24 часа.

9 шаг.

Переверните короб и разберите его. Удалите гипс, фольгу, подставки и колышки.

10 шаг.

Соберите короб обратно и покройте поверхности силиконовой формы и гипса внутри него разделительной смазкой, например парафином, воском или мыльным раствором. Силиконовыми смазками в этом случае лучше не пользоваться. Покройте оставшуюся часть оригинала алюминиевой фольгой, а поверх нее - толстым слоем пластилина или глины (не менее 1 см).

11 шаг.

Залейте гипс в короб до уровня крышки короба и оставьте до полного отверждения.

12 шаг.

Разберите короб. Достаньте гипс и сделайте в нем одно отверстие для заполнения и несколько для выхода воздуха. Удалите пластилин и фольгу с оригинала.

13 шаг.

Поместите гипс и собранный короб в исходное положение над оригиналом. Медленно заливайте через проделанное в гипсе отверстие силиконовый компаунд, пока он не заполнит все отверстия в гипсе.

14 шаг.

Оставьте отверждаться при комнатной температуре на 24 часа.

15 шаг.

Полностью разберите все.

16 шаг.

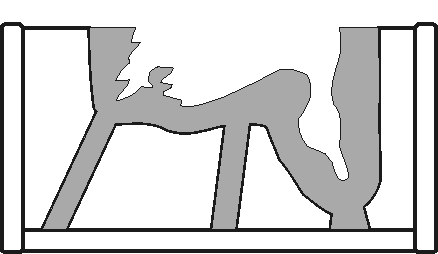

Чтобы подготовить форму для заливки, сделайте в ней несколько отверстий. Одно – для заливочного материала, другие – для выхода воздуха.

***

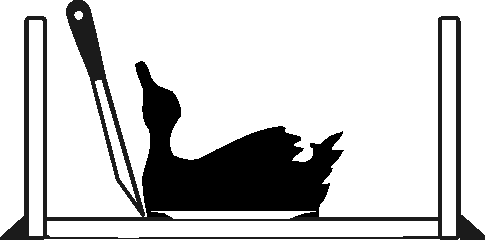

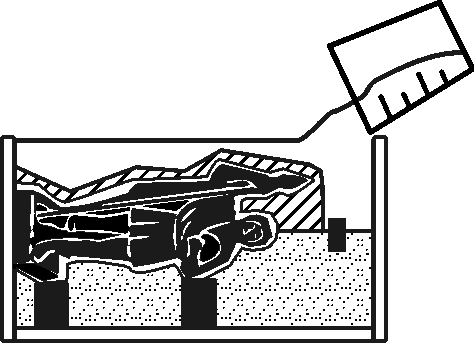

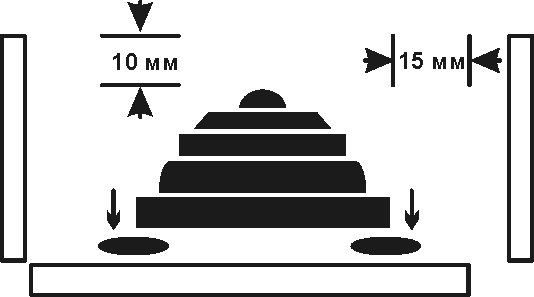

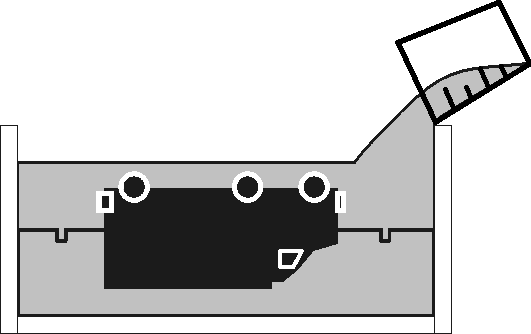

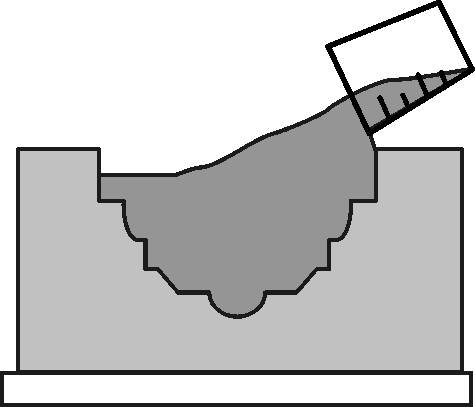

ОДНОСОСТАВНАЯ БЛОЧНАЯ ФОРМА.

1 шаг.

Подготовьте оригинал.

2 шаг.

Подготовьте формовочный короб из дерева, пластика или металла. Зазор вокруг оригинала должен быть не менее 15 мм. Расстояние от верхней точки оригинала до верха короба - не менее 10 мм.

3 шаг.

Поместите полоску пластилина на дно короба по контуру нижней стороны оригинала. Вдавите нижнюю сторону оригинала в пластилин. Удалите весь выступающий пластилин.

4 шаг.

Соберите короб вокруг оригинала и за герметизируйте стенки короба пластилином. Помните, силикон обладает хорошей проникающей способностью и найдет малейшую щель, поэтому герметизация должна быть тщательной. Если вы хотите получить отливку с гладкой, блестящей поверхностью, убедитесь, что оригинал хорошо отполирован. Если необходимо, покройте оригинал и короб изнутри подходящей разделительной смазкой, например парафином, воском или мыльным раствором. Силиконовыми смазками в этом случае лучше не пользоваться..

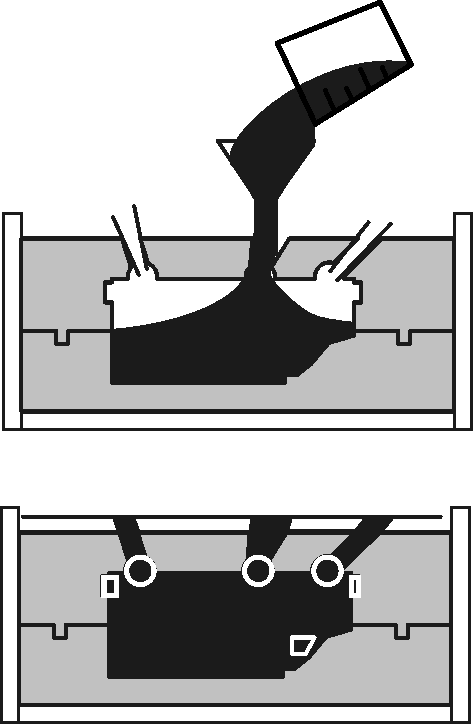

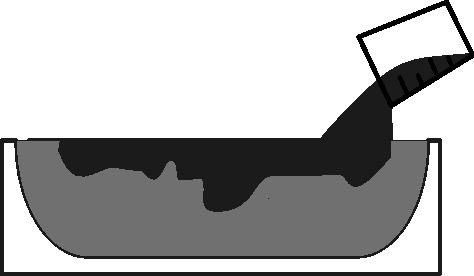

5 шаг.

Начинайте заливать силиконовый компаунд в короб, держа контейнер как можно ниже. Заливайте медленно, чтобы давать компаунду заполнять все неровности и успевать выравниваться. Продолжайте до тех пор, пока компаунд не покроет оригинал целиком плюс 10 мм сверху.

6 шаг.

Оставьте отверждаться при комнатной температуре на 24 часа.

7 шаг.

Удалите пластилин, герметизирующий стенки короба и разберите короб.

8 шаг.

Отделите готовую форму от оригинала.

***

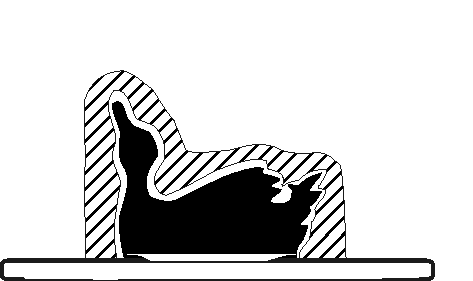

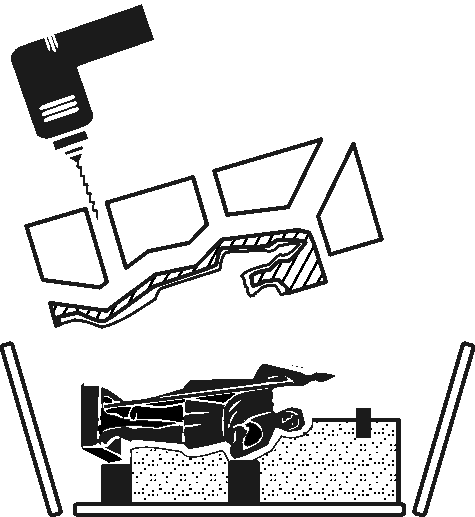

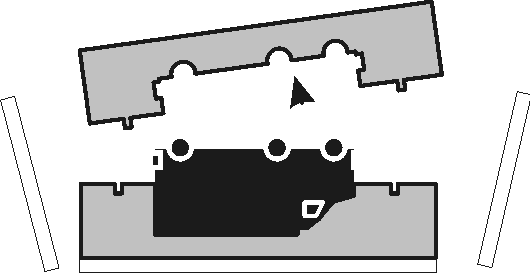

ДВУСОСТАВНАЯ БЛОЧНАЯ ФОРМА.

1 шаг.

Подготовьте оригинал.

2 шаг.

Подготовьте формовочный короб с крышкой, сделанный из дерева, пластика или металла. Зазор вокруг оригинала должен быть не менее 15 мм.

3 шаг.

Загерметизируйте стенки короба пластилином.

4 шаг.

Оберните половину оригинала в алюминиевую фольгу (ту половину, которая окажется внизу при помещении оригинала в короб) и поместите его в короб на деревянных подставках (высота по 1 см). Залейте растопленный пластилин в короб до половины оригинала - до уровня, где кончается фольга.

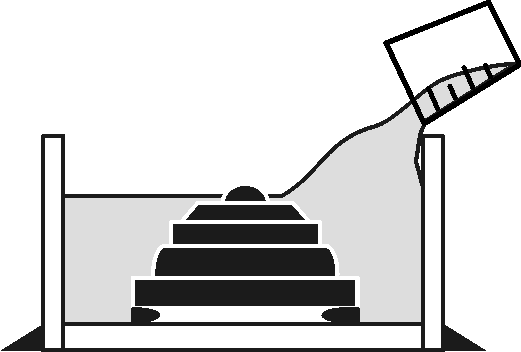

5 шаг.

Вставьте в пластилин колышки на местах будущих замков.

6 шаг.

Начинайте заливать силиконовый компаунд в короб, держа контейнер как можно ниже. Заливайте медленно, чтобы давать компаунду заполнять все неровности и успевать выравниваться. Продолжайте до тех пор, пока компаунд не покроет оригинал целиком плюс 10 мм сверху.

7 шаг.

Оставьте отверждаться при комнатной температуре на 24 часа.

8 шаг.

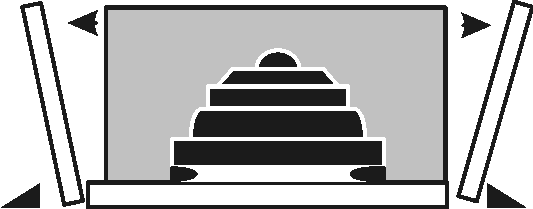

Переверните короб и разберите его. Удалите гипс, фольгу, подставки и колышки.

9 шаг.

Соберите короб обратно и покройте поверхность силиконовой формы внутри него восковой разделительной смазкой, например парафином, воском или мыльным раствором. Силиконовыми смазками в этом случае лучше не пользоваться..

10 шаг.

Начинайте заливать силиконовый компаунд в короб, держа контейнер как можно ниже. Заливайте медленно, чтобы давать компаунду заполнять все неровности и успевать выравниваться. Продолжайте до тех пор, пока компаунд не покроет оригинал целиком плюс 10 мм сверху.

11 шаг.

Оставьте отверждаться при комнатной температуре на 24 часа.

12 шаг.

Разберите короб и отделите обе части формы от оригинала.

13 шаг.

Чтобы подготовить форму для заливки, сделайте в ней несколько отверстий. Одно – для заливочного материала, другие – для выхода воздуха.

Примечание: Если оригинал по форме относительно простой и не слишком большой, можно обойтись без использования пластилина и заливать силиконовый компаунд непосредственно в короб для создания первой половины литьевой формы.

***

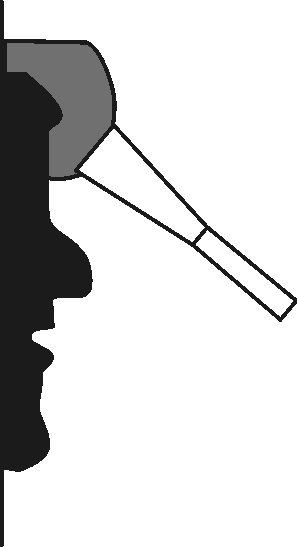

ОБМАЗОЧНАЯ ОБОЛОЧКОВАЯ ФОРМА.

1 шаг.

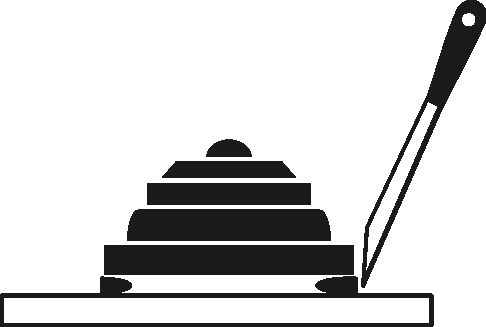

Подготовьте оригинал. Приготовьте тиксотропный силиконовый компаунд.

2 шаг.

Используя кисть или шпатель, покройте оригинал толстым слоем (1 см) силиконового компаунда. Если оригинал большого размера, целесообразно готовить и наносить компаунд в несколько заходов.

3 шаг.

Оставьте отверждаться при комнатной температуре на 24 часа.

Установите вспомогательную форму из стеклопластика или гипса для поддержки оболочковой силиконовой формы.

4 шаг.

Аккуратно отделите вспомогательную форму и расположите ее на горизонтальной поверхности. Отделите силиконовую оболочковую форму от оригинала.

5 шаг.

Соберите вместе силиконовую оболочковую форму и вспомогательную форму.

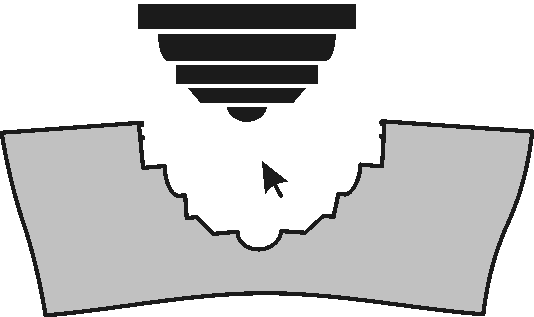

ТЕХНОЛОГИЯ ЛИТЬЯ В СИЛИКОНОВЫЕ ФОРМЫ

ЛИТЬЕ В ОДНОСОСТАВНУЮ БЛОЧНУЮ ФОРМУ.

1 шаг.

Подготовьте заливочный материал.

2 шаг.

Поместите силиконовую форму на плоскую горизонтальную поверхность. Медленно залейте заливочный материал в форму, держа контейнер как можно ближе к форме. Слегка потрясите форму, чтобы материал распределился по всем неровностям формы.

3 шаг.

Когда материал затвердеет, отделите его от формы, аккуратно и равномерно надавливая на форму.

4 шаг.

Обработайте заусенцы мелким напильником или наждачной бумагой.

***

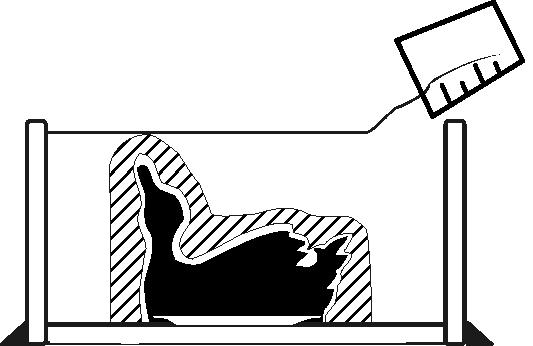

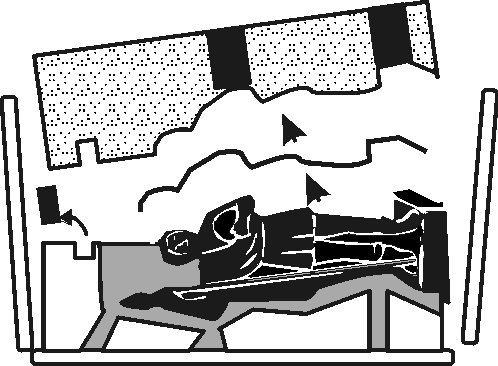

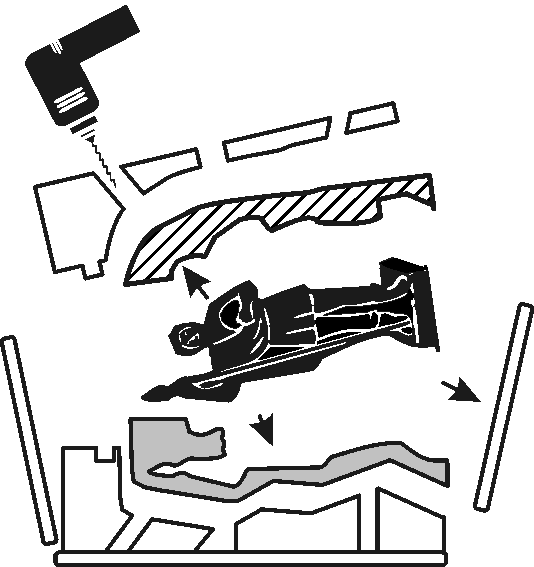

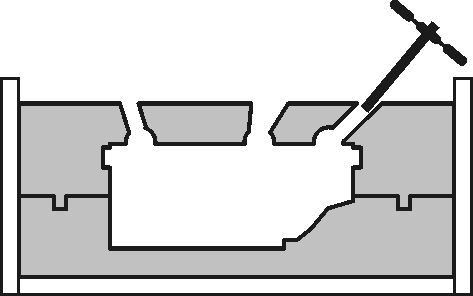

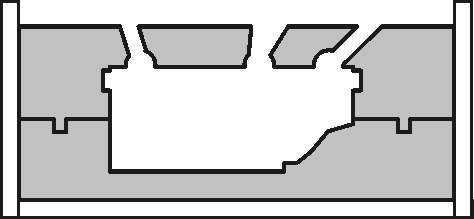

ЛИТЬЕ В ДВУСОСТАВНУЮ БЛОЧНУЮ ФОРМУ.

1 шаг.

Подготовьте заливочный материал. Соберите форму в формовочном коробе. Убедитесь, что все части плотно состыкованы.

2 шаг.

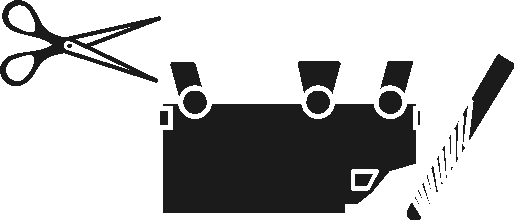

Вставьте куски пластиковых трубок в отверстия, проделанные в силиконовой форме. Трубки в отверстиях для выхода воздуха должны выступать на 10 см над формой. Трубка в заливочном отверстии должна соответствовать длине отверстия при собранной форме.

3 шаг.

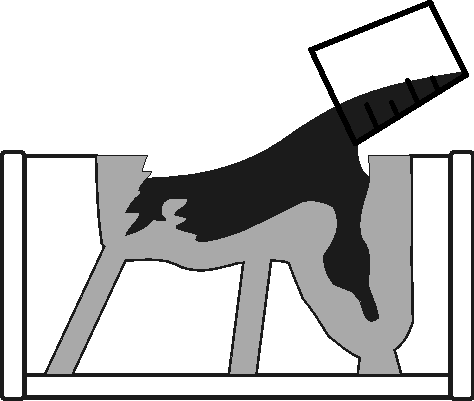

Начинайте медленно заливать заливочный материал в форму через воронку, вставленную в пластиковую трубочку заливочного отверстия. Держите контейнер как можно ближе к воронке. Продолжайте до тех пор, пока не заполнятся пластиковые трубки отверстий для выхода воздуха. Слегка потрясите форму, чтобы материал распределился по всем неровностям формы и все пузыри воздуха вышли через отверстия.

При использовании для заливки некоторых смол необходимо закрывать отверстия пластиковых трубок бумагой или пластиком, чтобы предотвратить ингибирование реакции отверждения.

4 шаг.

Когда материал затвердеет, отделите его от формы, аккуратно и равномерно надавливая на форму.

5 шаг.

Удалите пластиковые трубки и отрежьте лишние отростки отливки. Обработайте заусенцы мелким напильником или наждачной бумагой.

Примечание: Если отливка большая и сложная по форме, может быть целесообразным залить заливочный материал вначале до половины, потрясти или отвакуумировать в вакуумной камере, а затем залить остальную половину.

***

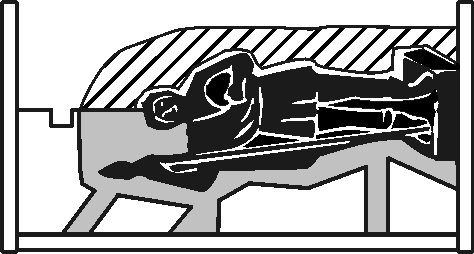

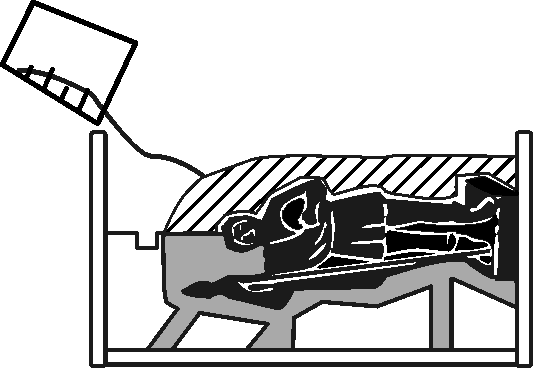

ЛИТЬЕ В ОДНОСОСТАВНУЮ ОБОЛОЧКОВУЮ ФОРМУ.

1 шаг.

Подготовьте заливочный материал.

2 шаг.

Соберите силиконовую форму и гипсовую подложку в формовочном коробе на плоской горизонтальной поверхности.

3 шаг.

Медленно залейте заливочный материал в форму, держа контейнер как можно ближе к форме.

4 шаг.

Когда материал затвердеет, отделите его от формы, аккуратно и равномерно надавливая на форму.

***

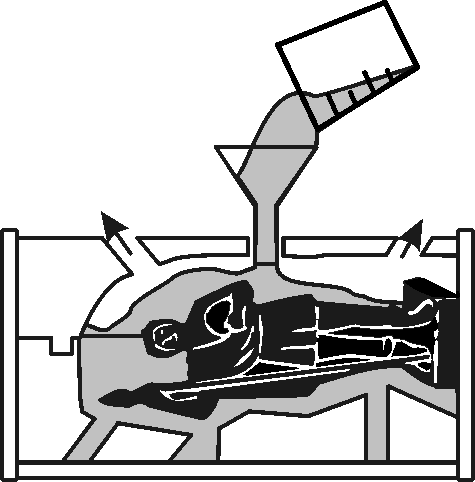

ЛИТЬЕ В ДВУСОСТАВНУЮ ОБОЛОЧКОВУЮ ФОРМУ.

Поместите половинки силиконовой формы в обе части подложки и плотно состыкуйте их.

Далее все так же как в случае двусоставных блочных форм.

***

ЛИТЬЕ В ОБМАЗОЧНУЮ ОБОЛОЧКОВУЮ ФОРМУ.

1 шаг.

Разместите силиконовую форму в подложке в нужном положении. Подготовьте заливочный материал.

2 шаг.

Медленно залейте заливочный материал в форму, держа контейнер как можно ближе к форме. Слегка потрясите форму, чтобы материал распределился по всем неровностям формы.

3 шаг.

Когда материал затвердеет, отделите его от формы, аккуратно и равномерно надавливая на форму.

4 шаг.

Обработайте заусенцы мелким напильником или наждачной бумагой.

***

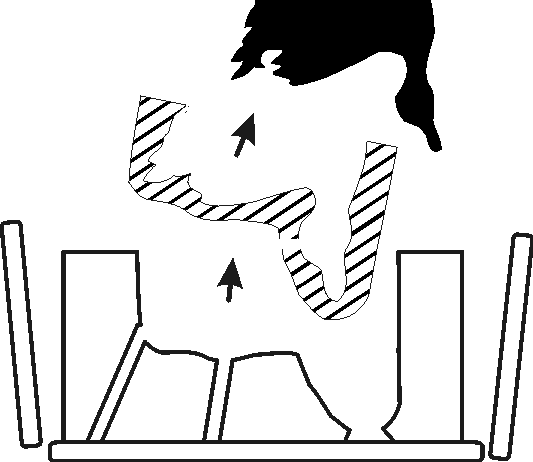

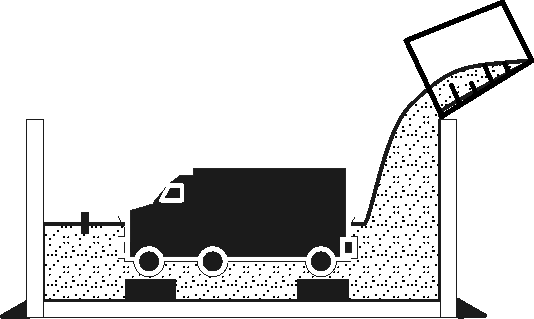

Нас час то спрашивают : "Можно ли перевозить полиуретановые формовочные материалы Силагерм при минусовой температуре?"

то спрашивают : "Можно ли перевозить полиуретановые формовочные материалы Силагерм при минусовой температуре?"

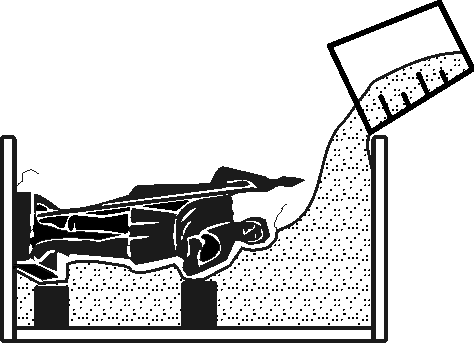

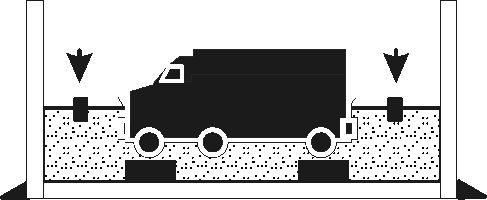

Ответ: МОЖНО! И мы расскажем какие действия необходимо предпринять если полиуретановые компаунды/материалы перевозились или хранились при минусовой температуре.

Воздействие низких температур не приведёт к необратимой порче полиуретановых материалов, но при низкой температуре эти материалы загустеют и расслоятся.

РЕКОМЕНДАЦИИ:

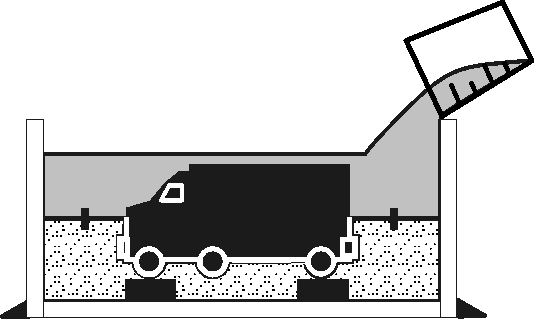

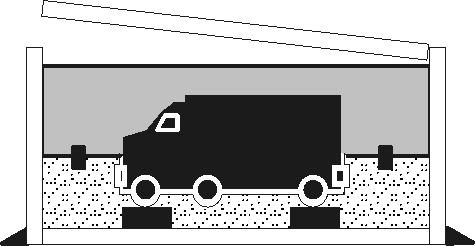

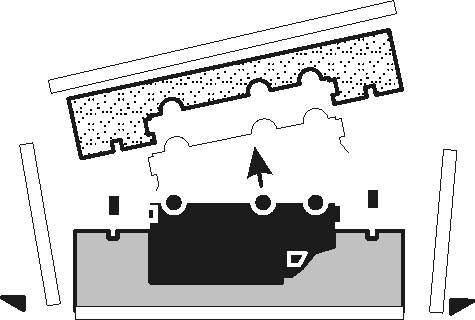

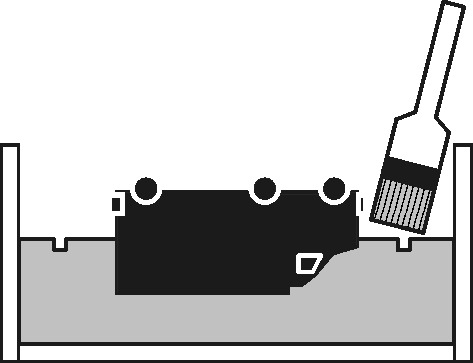

Если материал замёрз, то для того, чтобы вернуть ему требуемые эксплуатационные свойства, необходимо:

ВАЖНО! При попытке использования холодного и расслоившегося материала отверждение не произойдёт!

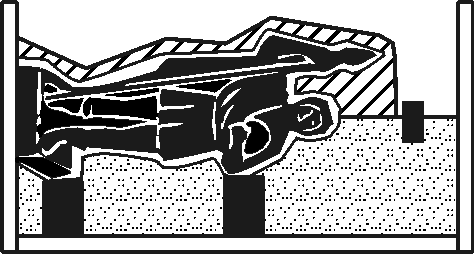

Пример расчета необходимого количества формовочного материала на примере компаунда Силагерм 6040.

Необ ходимое количество материала определяется по объему нанесения или заполнения формы.

ходимое количество материала определяется по объему нанесения или заполнения формы.

Например, для получения формы с площадью поверхности 60х75 см и толщиной слоя 0,75см потребуется:

60х75 х 0,75=3375 см³

Далее необходимо полученное число умножить на плотность материала.

Плотность Силагерм 6040 = 1,0 г/см³ (см. таблицу характеристик)

3375 х 1=3375 гр, т.е. понадобится 3,375кг

Расчет является приблизительным, и во многом зависит от размера опалубки, толщины стенок между опалубкой и камнями (моделями) и глубиной рельефа модели.

Предлагаем Вашему вниманию таблицу со сравнительными характеристиками полиуретановых компаундов представленных на нашем рынке.

По просьбе наших клиентов было проведено сравнение формовочных полиуретановых компаундов холодного отверждения марок Силагерм, Адваформ и Vytaflex (Витафлекс) с твердостями 30 и 40 по Шору А.

В связи с этим были сделаны закупки Адваформ 30 и 40 и Vytaflex 30 и 40; взяты случайным отбором партии компаундов, которые мы выпускаем - Силагерм 5035, Силагерм 6030, Силагерм 5045 и Силагерм 6040 и в нашей сертифицированной лаборатории проведены испытания.

С результатами испытаний можно ознакомиться ниже.

Из таблиц видно, что все материалы соответствуют заявленным свойствам и подходят для изготовления форм.

Особо хочется обратить ваше внимание на опыт наших клиентов, которые на практике убедились, что:

- формы из Силагерм 5035, Адваформ 30, Силагерм 5045 и Адваформ 40 - выдерживают до 1000 съемов и в большей степени подходят под литьё гипса, бетон держат чуть хуже и для увеличения сроков службы форм необходимо применение разделительных смазок.

- формы из Силагерм 6030, Vytaflex 30, Силагерм 6040 и Vytaflex 40 выдерживают от 1000 и выше съемов и прекрасно держат бетон и гипс. Многие наши клиенты не пользуются разделительными смазками когда работают с этими материалами, но мы всё равно рекомендуем для увеличения срока службы формы при возникновении небольшого подлипания бетона к форме периодически смазывать форму разделительной смазкой.

В качестве разделителя обычно используют мыльные растворы, отработку, касторовое масло и др.

| Марка | Силагерм 5035 партия 201 от 19.05.16 г. | Адваформ 30 | Силагерм 6030 партия 220 от 01.06.16 | Vytaflex 30 |

| Цена за 1кг | 320-280 руб/кг | 495-475 руб/кг | 500-465 руб/кг | 963-817 руб/кг |

| Твердость по Шору, A | 30 | 35 | 30 | 30 |

| Соотношение (по весу) | 2А:1В | 1А:1В | 2А:1В | 1А:1В |

| Время жизни при 22С, мин. | 55 | 35 | 55 | 50 |

| Время отверж.,* час | 16 | 16 | 16 | 16 |

| Плотность г/см3 | 1,02 | 1,02 | 1,02 | 1,02 |

| Удлинение при разрыве, % | 630 | 630 | 1000 | 1000 |

| Предел прочности на разрыв, МПа | 3,1 | 3,14 | 3,9 | 3,5 |

| Усадка, % менее | 0,025 | 0,05 | 0,025 | 0,025 |

*Временем отверждения подразумевается время через которое материал можно снимать с формы. Полный набор свойств формы изготовленные из полиуретанов холодного отверждения вне зависимости от марки набирают в течении 120 часов (5 суток) при комнатной температуре или через сутки при комнатной температуре + сутки при 65° С и только через это время гарантируются указанные показатели. | ||||

| Марка | Силагерм 5045 партия 189 от 07.05.16 г. | Адваформ 40 | Силагерм 6040партия 197 от 14.05.16 | Vytaflex 40 |

| Цена за 1кг | от 327 до 287 руб/кг | от 495 до 475 руб/кг | от 500 до 465 руб/кг | от 860 до 750 руб/кг |

| Твердость по Шору, A | 40 | 40 | 40 | 40 |

| Соотношение (по весу) | 2А:1В | 1А:1В | 1А:1В | 1А:1В |

| Время жизни при 20С, мин. | 50 | 25 | 40 | 45 |

| Время отверж.,* час | 16 | 16 | 16 | 16 |

| Плотность г/см3 | 1,02 | 1,02 | 1,02 | 1,03 |

| Удлинение при разрыве, % | 610 | 600 | 800 | 680 |

| Предел прочности на разрыв, МПа | 3,7 | 3,9 | 4,8 | 4,2 |

| Усадка, % менее | 0,025 | 0,05 | 0,025 | 0,025 |

| *Временем отверждения подразумевается время через которое материал можно снимать с формы. Полный набор свойств формы изготовленные из полиуретанов холодного отверждения вне зависимости от марки набирают в течении 120 часов (5 суток) при комнатной температуре или через сутки при комнатной температуре + сутки при 65° С и только через это время гарантируются указанные показатели. | ||||

| Адрес: | Москва, ул. Мартеновская 38, Москва, Россия, 111394Вход через проходную завода АО «НЕСТАНДАРТМАШ». |